DIY ex-manifold nødhjelp.

Why me ?

Lurer noen ganger på hvorfor akkurat jeg alltid skal få ekle , skjeve hjemmelagde eksosmanifolder på benken som formelig skriker om hjelp 🙂

Her om dagen stakk en hyggelig kunde innom med ett lite problem.

En kjekk rør manifold laget til ham av en, øh ekspert , på slike dingser.

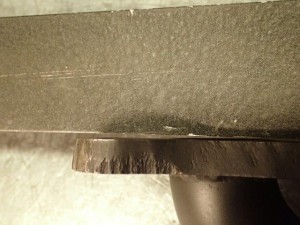

Den så jo kjekk og grei ut sa jeg men det var før jeg så dette her:

Eller som her i nærbilde versjon :

Oj oj oj ,sa jeg 🙂

Manifolden er lagd i rustfritt stål eller noe slikt og flensen har tydeligvis ikke vært på en jigg mens dette har blitt sveiset i sammen.

Den ser jo bra ut men er jo super skjev så det rekker ! Ikke bare noen tiere skjev ,neida , mange millimeter er det jo..

Pleier ikke å være så enkle å spenne opp disse her. Spesielt ikke så kompakt som denne her er.

Blir ofte 3 ganger så lang fundering på sikker og god oppspennings teknikk som selve maskineringen tar i tid.

Samtidig som det er ett rent h….te å plan slipe da det er i denne type materialkvalitet.

Æsj og dobbelt æsj , hvorfor alltid meg ? 🙁

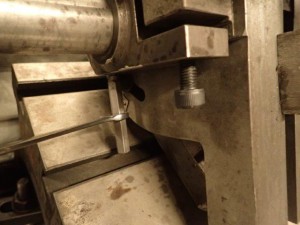

Roter rundt i evigheter for å finne egnet dings til å spenne opp i. Demonterer en sak fra ett annet verktøy og ser på muligheten med den :

Vinkelen mellom flens hvor turboen monteres og flensen hvor toppen møter manifolden er stor så jeg vet ikke om jeg har nok rekkevidde med bare den..

Etter litt hodekløing drar jeg frem ett vinkelbord som gjør at jeg kan tilte hele sulamitten enda mer og da får jeg vinkelen jeg trenger for å kunne plan slipe.

Da ser det plutselig slik ut :

Etter masse jigging er endelig manifolden sånn noenlunde på plass..NOT 🙁

Den blir for høy for plansliperens rekkevidde :

Argh…hvorfor meg ?

Vekk med sidevangene og enda mer jigging :

Nå har jeg nok høyde å jobbe med.

Fordeler skjevheten på flensen likt mellom høyre og venstre side :

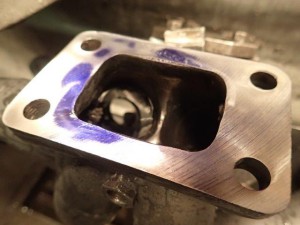

Nesten klar , legger bare litt blåfarge på flensen slik at jeg kan se hva som skjer underveis i plan slipe prosessen :

Etter første kutt ser jeg at det stemmer med utmålingen gjort før oppspenning. Den har ett høyt parti i midten og lavere på sidene:

Jiggen kjennes grei ut så jeg starter den møysommelige jobben med å fjerne mange millimeter av flensen. Masse kjøling og lite mating er resepten på dette her:

Begynner å bli noe nå 🙂

Tar bort litt grader og kanter :

Får ikke 0.05 mm under når alt er ferdig så jeg sier meg fornøyd med det :

Flensen mot turboen er også skjev så jeg rigger da manifolden ut av første jigg posisjon :

Så jigger og retter jeg opp slik at neste flens er klar for maskinering. Dette er kjedelig og langtekkelig arbeide men det må gjøres-

Her er det klart og det var ca 0.20 mm skjevt her på den lille flensen så lekkasje var ikke til å unngå hvis kunden hadde benyttet den slik :

Samme her , masse kjøling og lite kutt om gangen :

Når jeg nærmer meg slutten er det på med blåfarge og veldig lite mating for å forhindre varmgang i emnet :

Voila , her er jeg fornøyd og får ikke engang 0.025 mm under så det er godkjent 🙂

Fikser til litt kanter og slikt :

Kanskje litt mye små detaljer men som kjent så består helheten i enhver jobb av mange små detaljer.

Gode detaljer gir bra helhet 🙂

Inn i vaskeren noen runder :

Der var denne ekle lille krabaten i fin form igjen:

Kunden bør kunne sette denne nå på med visshet om ingen lekkasjer mellom topp eller turbo.

EBB takker for oppdraget og ønsker lykke til med kult prosjekt.

Skulle du ha bruk for noen arbeider på din eksos manifold ta gjerne kontakt for pris /levering.