Cosworth YB topp overhaling.

Av og til så lurer jeg på om jeg er den eneste som holder på med disse motorene.

Slik føles det ofte når antallet henvendelser på disse motorene blir for heftige.

Spørsmålene hagler på både telefonene og på mailen om alt ifra knekte pinnbolter til defekte veiver.

Toppene i disse motorene begynner å få noen år på nakken så det er alltids litt av hvert å finne når kundene sender dem inn for litt sjekk og stell

La oss ta en ny liten titt på ett lite prosjekt som en kunde kom med forleden.

Ankom i en pen liten kjøtt-kasse med plastikk-wrap 🙂

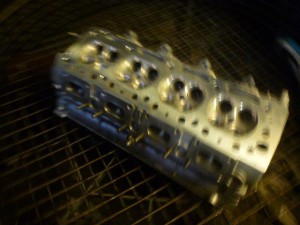

Tja , hva kan være galt med denne lille klumpen med aluminium mon tro ?

Eieren hadde fått en del problemer med toppens ventiltetninger , styringer og litt av hvert.

Kan se at den har gått muligens med litt lite glykol i kjølevannet , da den har typiskt grums / korrosjon som er synlig i kjølekappens indre gemakker :

Ser på siden av anleggsflaten hvor eksosmanifolden har vært montert at det har vært lekkasje der og da tror jeg eksosmanifolden hans også er litt skjev :

Vi ser det mørke feltet rundt eksosport nr 2. Det er misfarget av utgående avgasser ved lekkasje mellom topp og manifold.

Ser vi nærmere ser vi klassisk YB topp problem , knekte pinnbolter i eksos :

Disse pinnboltene kan være ett rent h…. å få ut hvis en bare har ett vanlig bor og hånd maskin til hjelp.

Faktum er heller at de ofte er knallharde ( herdet ) av kald / varm sykluser over lang tid så de blir omtrent umulige å bore enkelt ut.

Før jeg går i gang med noe som helst måler jeg høyden på toppen med ett enkelt digitalt skyvelære :

Det fordi mange Cossy topper i dag har utrolig mye historikk gjennom årenes løp og ikke sjeldent finner jeg topper som dessverre ikke er mulige å rehabilitere etter drøssevis med planslipinger osv bak seg.

Her var målet greit for videre arbeider så da begynner jeg å demontere kam bukker og kontrollerer dem visuelt for skader :

Litt små riper og smuss men det skal jeg klare å ordne opp i litt senere i prosessen.

Ut med ende pluggene i oljegalleriet ( svært ofte utelatt av motorbyggere ) og jeg tror de feste skjønner hvorfor når en ser skitten tyte ut av kanalen her :

Dette vil jeg ikke skal sitte igjen inni der etter mine arbeider er ferdige 🙂

Demonterer så ut ventiler med tilhørende fjærer etc :

Ser fort at både eksosventilene og innsugsventilenes anleggsflater er dårlige med sår og pitting :

Samler alle ventilene i denne hendige holderen her :

I selve ventilsetene ser en det samme , groper og spor etter mange års slit :

Dette ordner jeg også til senere 🙂

Napper ut de gamle ventil tetningene med en spesial trekker :

Når alle komponenter er ute av toppen skal jeg rense og vaske topplokket samt delene skikkelig.

Oljekanalene i toppen får seg også en gjennomgang med spesial børster :

Jeg gir meg ikke før toppen ser sånn ut , ren og pen :

Toppen kjører jeg så gjennom en trykk test på 20 minutters varighet og den blir godkjent for videre prosess.

Sjekker ut ventilenes klaring i styringene og her var det MASSE slark :

Her behøvde jeg ikke engang å hente mikrometer for å måle om slarken var for stor,,den var veldig stor.

Da driver jeg ut de gamle styringene og ender opp med 16 stk på bordet etterpå :

Kunden har selv kjøpt inn noen ( merkelige ) styringer han vil jeg skal benytte. De var billige E-bay deler.

Slik ser de ut :

Hm,,skeptisk !

Ser en på dem side ved side merker jeg meg at de ikke har maskinert inn spor for låseklips og anleggsflaten hvor tetningen skal sitte har særdeles små mothold ifht. dyrere kvalitets styringer i rett materiale :

Men jeg merker meg noe annet også og det er dette her :

Innvendig diameter på de nye styringene er helt feil.

Eksos ventiler på denne har 8 mm stamme og innsug 7 mm stamme.

Kundens sine styringer er jo ca en halv mm mindre innvendig enn kvalitets styringer.

Nytter lite at de er billige hvis de kun er ” semi-finished ” og en må betale en mann masse penger for å gjøre den resterende jobben med å bore dem ut , som er meget krevende arbeide .

Skikkelige styringer behøver kun en lett brotsjing på noen få hundrere etter montering , ikke timesvis med sntrering av spesial verktøy og boring før endelig brotsjing 🙁

Nei , vekk med disse jalla styringene og inn med skikkelige kvalitets styringer med riktige mål og materiale :

Før en kan montere de nye må en bytte låseklipset over fra de gamle til de nye :

Så prepper jeg styringene litt og benytter en spesial væske for knirkefri montering av styringer :

Neste oppgave er å brotsje de nye styringene slik at de får riktige dimensjoner mot ventilstammene :

Nå er turen kommet til ventiler og ventilseter.

Jeg har renset ,polert og slipt alle ventilene :

Alle groper og ujevnheter i sete arealene er nå borte og vi kan få helt tette ventiler når vi nå skal frese ventilsetene i toppen.

Prepper med litt blåfarge som gjør det litt enklere å følge med på selve frese arbeidene når jeg kutter nye ventilseter.

Frem med litt spesial verktøy for fresing av nye og mer effektive ventilsete kombinasjoner :

Her er resultatet med anlegget kontrollert på både ventil og i sete :

Nydelig rett og slett 🙂

Når alle seter og ventiler er tilpasset skal jeg re-etablere høyden som ventilstammene har. Det for at de hydrauliske elementene ( ventilløfterne ) skal få optimal arbeidshøyde å jobbe med.

Da måles høydene ut med mikrometer som her både på innsug og eksos side :

Måler og justerer etter hvert inn de rette høydene :

Så husker vi at denne toppen hadde noen knekte pinnbolter og de må jeg ordne til for kunden.

Den delen av pinnbolten som er inni skal jeg frese ut og etterpå erstatte med skikkelige gjenge innsatser som er mye sterkere enn det opprinnelige godset.

Først måler jeg ut dybden som jeg skal ned til og plotter litt inn i cnc fresen min.

Det fordi freser jeg inn i kjølekappen som er i bunn av gjengepartiet får vi ett problem med vann som lekker ut gjennom pinnbolt hullet 🙁

Freser ut med en skikkelig Carbid 4-skjærs pinnfres da disse pinnboltene kan være knallharde og jobbe i .

Men en må være rimelig flink for hvis du freser for langt ned så vil bunnen av den originale pinnbolten bare snurre rundt og rundt og bli presset inn i godset i bunnen av hullet og slite seg gjennom aluminiumen og vips har du ett herlig hull rett inni vannkappen.

Så du skimter på høyre bildet denne lille tappen som kan ødelegge dagen din.

Plukker den fint ut med en hjemme mekket magnet på en stang :

Det er takket være direkte avlesning på displayet at dette blir enkelt å gjøre 🙂

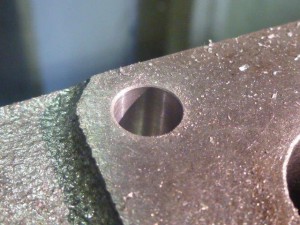

Mine flotte freste huller skal jeg så lage en liten forsenkning da innsatsen krever det for korrekt montering :

Det er nemlig en liten krage på innsatsen som skal ligge nedi forsenkningen :

Setter nye gjenger for innsatsen og monterer deretter innsatsene :

Ble jo riktig så bra :

Da begynner jeg å nærme meg slutten på arbeidene.

Toppen skal nå plan freses til riktig finish og helt plan og jeg sjekker kontinuerlig med mikrometer klokke hva jeg tar av toppen :

Danderer litt på hjørner og huller :

Små detaljer men en del av helheten i en skikkelig utført jobb 🙂

Inn i delevaskeren en siste gang før montering :

Jeg kan lett spandere på meg noen detalj bilder :

Ser litt bedre ut nå ?

Her ser vi komponenter som skal inn i toppen.

Kunden har valgt å gå for min egen løsning på dobbel ventilfjær løsning med innlegg av innerfjær. Enkel og effektiv måte å forhindre ventilflyt og merker i stemplene :

Drop in løsning til en billig penge :

Jeg sjekker alltid fjærtrykk mot høyde på ALLE fjærene :

Litt tidkrevende men jeg slipper ikke noen halv sløve fjærer igjennom nåløyet !

Inn med litt fjær skåler og ventil tetninger som monteres med RIKITG verktøy som IKKE skader tetningene ved montering :

Trippelsjekker at tetningene er helt uskadde FØR jeg legger i ventiler :

Oljer opp styringer og ventilstammer og så putter jeg ventiler inn i styringer :

Sjekker at tetningene er ok og legger deretter inn fjærene :

På med låse plate og inn med låser som også de blir sjekket nøye for korrekt montering :

Her er det ikke lengre noe smuss i oljekanaler og ende pluggene låses fast :

Har ordnet litt i kam bukker og annet dill :

Da , endelig er jeg i mål og kundens topp er nå rehabilitert og klar for bruk.

Ett par bilder viser jo klart en kvalitets økning :

Her er den klappet klar for utsending til kunden :

Det skader aldri å legge litt sjelen inn i det man gjør selv om det bare er en helt ordinær standard overhaling ..

EBB takker for oppdraget og ønsker lykke til med prosjektet 🙂

Skulle du ha behov for noe arbeider med ditt topplokk ta gjerne kontakt for pris / levering.